Tvrdost částic je jedním z ukazatelů kvality, kterému každá krmivářská společnost věnuje velkou pozornost.U krmiv pro hospodářská zvířata a drůbež způsobí vysoká tvrdost špatnou chutnost, sníží příjem krmiva a dokonce způsobí vředy v dutině ústní u sajících prasat.Pokud je však tvrdost nízká, obsah prášku se zvýší.Nízká tvrdost krmiv pro velká, zejména střední a velká prasata a střední kachní granule pro drůbež způsobí nepříznivé kvalitativní faktory, jako je klasifikace krmiva.Jak zajistit, aby tvrdost krmiva odpovídala normám kvality?Tvrdost krmného produktu, kromě úpravy receptury krmiva, výroba krmiva Na tvrdost peletového krmiva má zásadní vliv technologie zpracování.

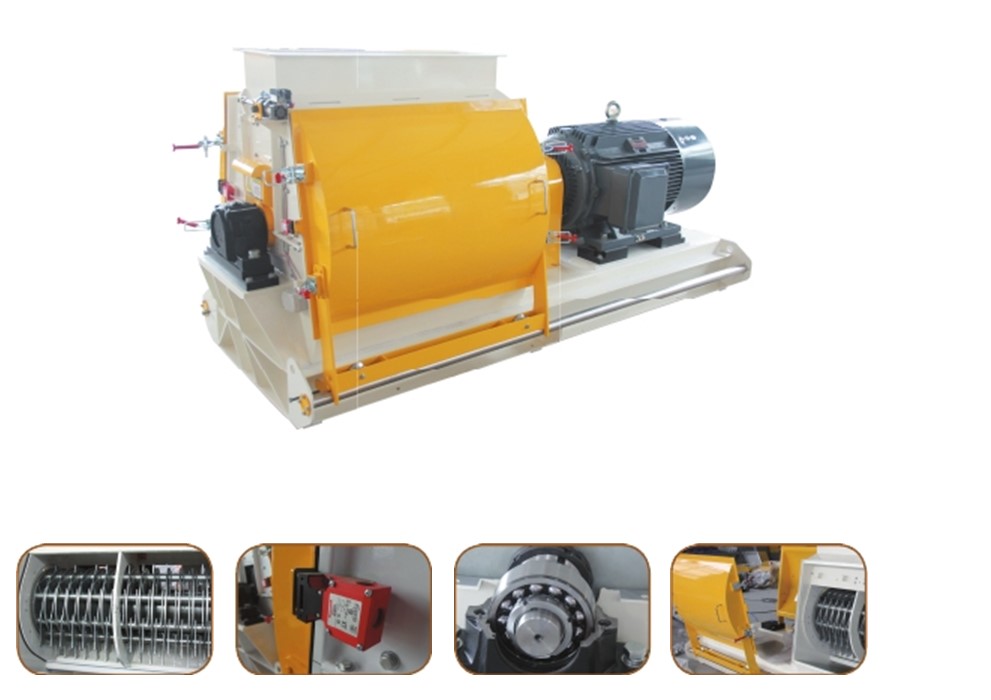

1. Vliv procesu mletí na tvrdost částic.

Faktorem, který hraje rozhodující roli v tvrdosti částic v procesu mletí, je velikost mletých částic surovin: Obecně řečeno, čím jemnější je velikost mletých částic surovin, tím snadněji škrob během kondicionování želatinuje. a tím silnější je vazebný efekt v peletách.Čím hůře se láme, tím větší je tvrdost.Při skutečné výrobě by měly být požadavky na velikost drticích částic vhodně upraveny podle produkčního výkonu různých zvířat a velikosti otvoru prstencové matrice.

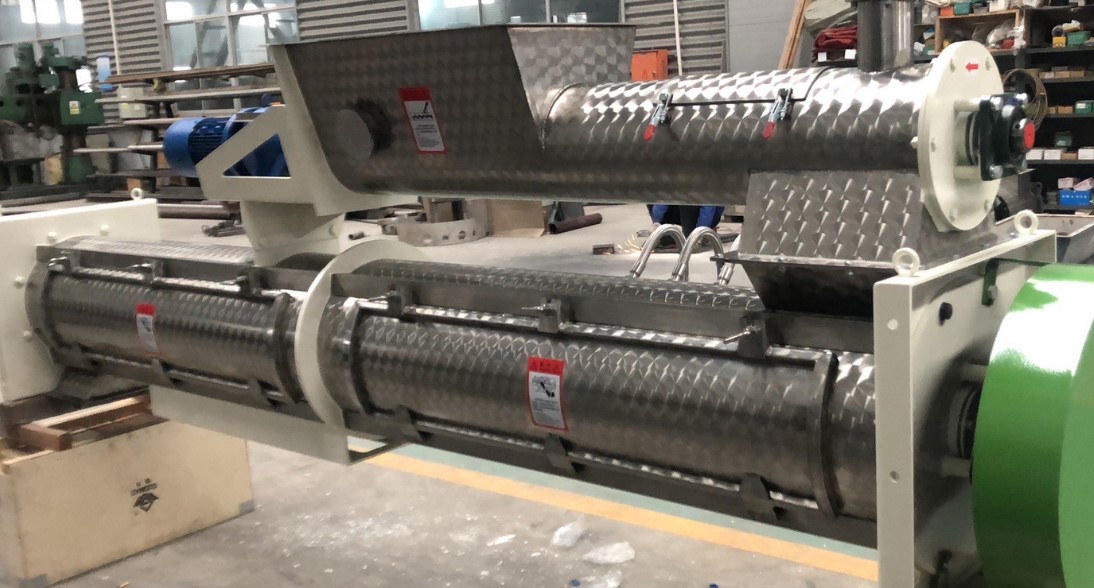

2. Vliv procesu nadouvání na tvrdost částic

Pufováním surovin lze odstranit toxiny v surovinách, usmrtit bakterie, eliminovat škodlivé látky, denaturovat bílkoviny v surovinách a plně želatinovat škrob.V současnosti se pufované suroviny používají především při výrobě vysoce kvalitního krmiva pro prasata a speciálních krmiv pro vodní produkty.U speciálních vodních produktů se po nafouknutí surovin zvyšuje stupeň želatinace škrobu a zvyšuje se také tvrdost vzniklých částic, což je výhodné pro zlepšení stability částic ve vodě.U krmiva pro sající prasata se požaduje, aby částice byly křupavé a ne příliš tvrdé, což je výhodné pro krmení selat.Vzhledem k vysokému stupni želatinace škrobu v pufovaných peletách pro kojence je však tvrdost krmných pelet také poměrně velká.

3. Přidejte vliv procesu vstřikování oleje na tvrdost krmiva.

Míchání surovin může zlepšit jednotnost složek o různé velikosti částic, což je výhodné pro udržení v zásadě konzistentní tvrdosti částic a zlepšení kvality produktu.Při výrobě krmiva s tvrdými peletami pomůže přidání 1% až 2% vlhkosti v míchačce zlepšit stabilitu a tvrdost krmiva na pelety.Zvýšení vlhkosti však přináší negativní účinky na vysychání a ochlazování částic.To také neprospívá skladování produktu.Při výrobě mokrého krmiva pro pelety lze do prášku přidat až 20 % až 30 % vlhkosti.Je snazší přidat asi 10 % vlhkosti během procesu míchání než během procesu úpravy.Granule vytvořené z materiálů s vysokou vlhkostí a vlhkostí mají nízkou tvrdost, jsou vlhké a měkké a mají dobrou chutnost.Tento druh mokrého granulovaného krmiva lze použít ve velkých chovných podnicích.Mokré pelety se obecně obtížně skladují a obecně se vyžaduje, aby byly přiváděny ihned po výrobě.Přidávání oleje během procesu míchání je běžně používaný proces přidávání oleje v dílnách na výrobu krmiv.Přidání 1 % až 2 % maziva má malý vliv na snížení tvrdosti částic, zatímco přidání 3 % až 4 % maziva může výrazně snížit tvrdost částic.

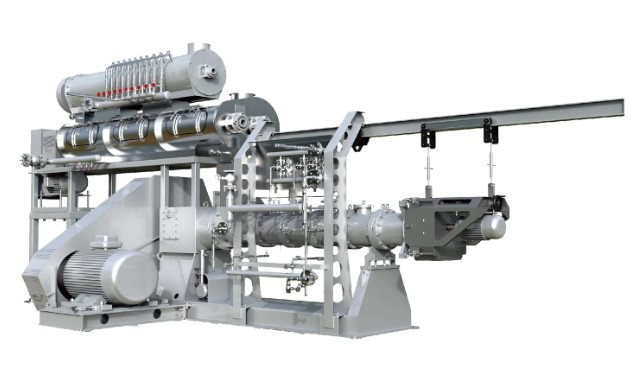

4. Vliv úpravy páry na tvrdost částic.

Úprava párou je klíčovým procesem při zpracování krmiva na pelety a efekt úpravy přímo ovlivňuje vnitřní strukturu a kvalitu vzhledu pelet.Kvalita páry a doba úpravy jsou dva důležité faktory, které ovlivňují efekt úpravy.Vysoce kvalitní suchá a nasycená pára může poskytnout více tepla pro zvýšení teploty materiálu a želatinování škrobu.Čím delší je doba úpravy, tím vyšší je stupeň želatinace škrobu.Čím vyšší je hodnota, tím hustší je struktura částic po formování, tím lepší je stabilita a tím větší je tvrdost.U krmiva pro ryby se obvykle používají dvouvrstvé nebo vícevrstvé bundy ke kondicionování ke zvýšení teploty kondicionování a prodloužení doby kondicionování.To více přispívá ke zlepšení stability částic rybího krmiva ve vodě a podle toho se také zvyšuje tvrdost částic.

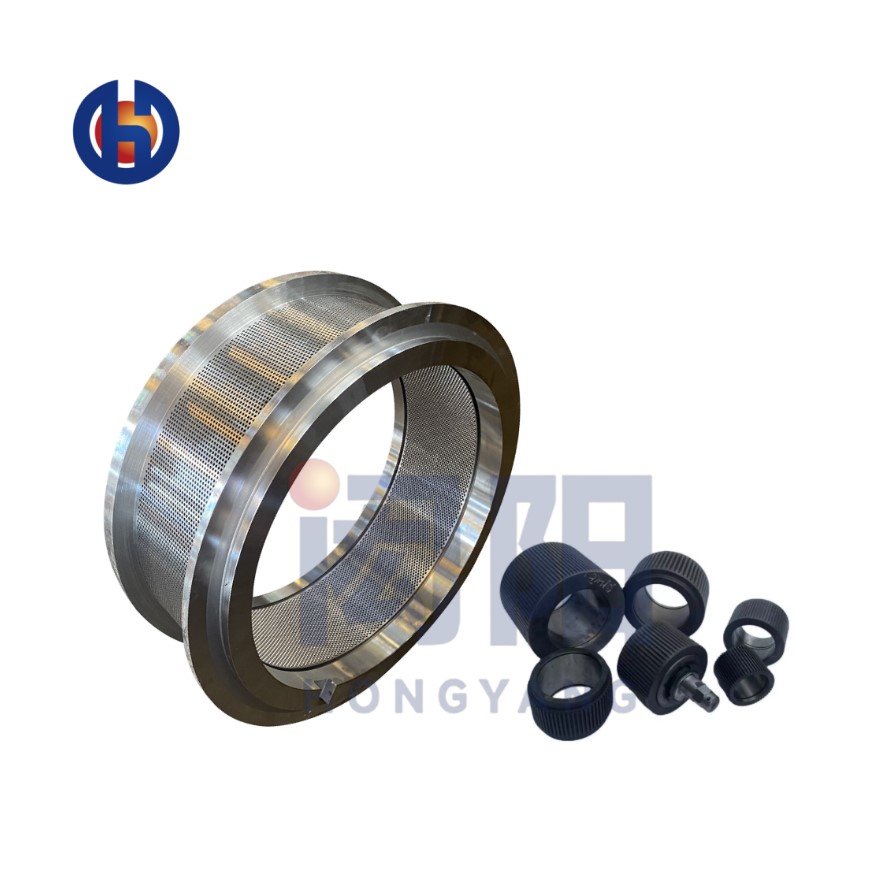

5. Vliv prstencové matrice na tvrdost částic.

Technické parametry, jako je otvor a kompresní poměr prstencového průvlaku mlýnu na krmné pelety, ovlivňují tvrdost pelet.Tvrdost pelet tvořených prstencovými matricemi se stejnou aperturou, ale různými kompresními poměry, se významně zvyšuje se zvyšujícím se kompresním poměrem.Volba vhodného kompresního prstencového průvlaku může produkovat částice s vhodnou tvrdostí.Délka částic má významný vliv na tlakovou únosnost částic.Pro částice stejného průměru, pokud částice nemají žádné vady, platí, že čím delší je délka částice, tím větší je naměřená tvrdost.Nastavením polohy frézy pro udržení vhodné délky částic lze udržet tvrdost částic v zásadě konzistentní.Průměr částic a tvar průřezu mají také určitý vliv na tvrdost částic.Kromě toho má materiál prstencové matrice také určitý vliv na kvalitu vzhledu a tvrdost pelet.Mezi podáváním pelet vyrobeným běžnými ocelovými prstencovými matricemi a prstencovými matricemi z nerezové oceli jsou zřejmé rozdíly.

6. Vliv procesu následného nástřiku na tvrdost částic.

Aby se prodloužila doba skladování krmných produktů a zlepšila se kvalita produktu v určitém časovém období, je nutné nezbytné sušení a chlazení krmných částic.Při testu měření tvrdosti částic, měřením tvrdosti částic pro stejný výrobek vícenásobným způsobem s různou dobou ochlazování, bylo zjištěno, že částice s nízkou tvrdostí nejsou významně ovlivněny dobou ochlazování, zatímco částice s větší tvrdostí roste s dobou chlazení.Jak se čas prodlužuje, tvrdost částic klesá.To může být způsobeno tím, že jak se voda uvnitř částic ztrácí, křehkost částic se zvyšuje, což ovlivňuje tvrdost částic.Současně bylo po rychlém ochlazení částic velkým objemem vzduchu a pomalém ochlazení malým objemem vzduchu zjištěno, že tvrdost prvního byla nižší než tvrdost druhého a povrchové trhliny částic se zvýšily.Za zmínku také stojí, že drcení velkých tvrdých částic na malé částice může výrazně snížit tvrdost částic.

Čas odeslání: 14. března 2024